CAN/CANFD

CCP/UDS

Bootloader/OTA

ECU/VCU/FCU

Simulink/ECUCoder

Ethernet

Hardware

Download

上一篇

下一篇

为控制器添加下电后处理任务

一.示例说明

-1.1.示例软件开发环境

-1.2.示例使用的控制器

-1.3.示例功能说明

-1.4.示例前置条件

-1.5.示例文件下载

二.示例模型建模过程

三.示例模型的使用

四.示例小结

回到顶部

为控制器添加下电后处理任务

一.示例说明

-1.1.示例软件开发环境

-1.2.示例使用的控制器

-1.3.示例功能说明

-1.4.示例前置条件

-1.5.示例文件下载

二.示例模型建模过程

三.示例模型的使用

四.示例小结

回到顶部

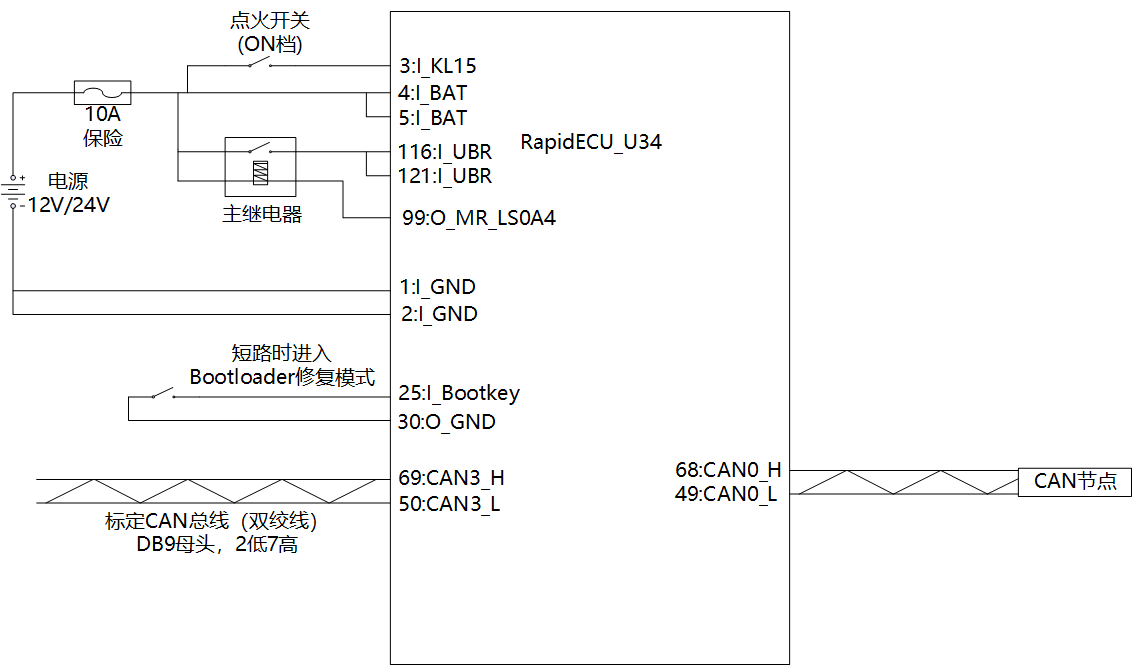

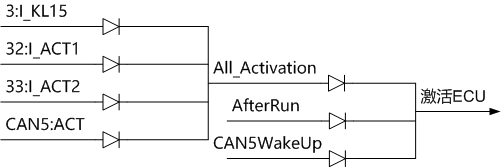

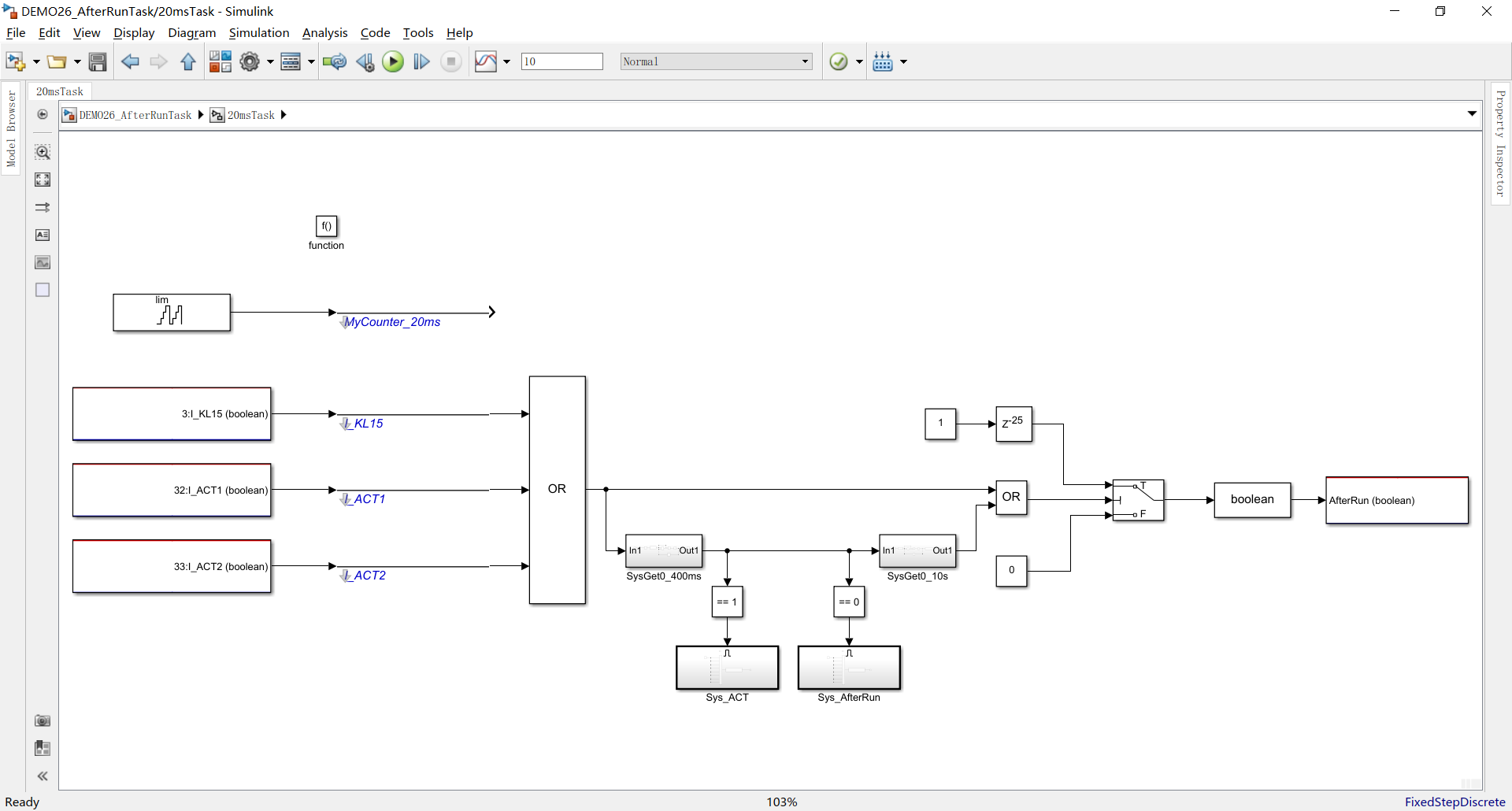

# 为控制器添加下电后处理任务 ## 一.示例说明<a name="示例说明"></a> ### 1.1.示例软件开发环境<a name="示例软件开发环境"></a> MATLAB版本:MATLAB R2019a VS版本:VS2015 S32DS版本:S32DS for S32 Platform 3.5 ECUCoder版本:ECUCoder for S32K344V1.3D或者ECUCoder for S32K311V1.3D MeCa版本:MeCa2.0 关于以上软件开发环境,请参考本站《[电控开发环境搭建手册](./build.html)》。 ### 1.2.示例使用的控制器<a name="示例使用的控制器"></a> 本示例使用的控制器型号为RapidECU-U34,关于RapidECU-U34控制器的具体信息,请参考本站《[U34控制器硬件参考手册](./u34.html)》。 控制器接线:因为本示例只需要使用最基本的控制器功能,因此控制器接线参考了《[U34控制器硬件参考手册](./u34.html)》中的硬件最小系统接线图,如下图所示。因为本示例未使用到控制器的任何功率驱动管脚,因此可以不接主继电器,控制器的99#、116#、121#管脚可以悬空处理。控制器的25#管脚只在需要进入Bootloader修复模式时才短接到地,平时悬空即可。 控制器的标定CAN总线通过DB9连接器连接到ZLG USBCAN卡的CAN1接口,其中50#管脚为CAN低,69#管脚为CAN高,CAN低与CAN高不可接反,否则无法建立通信。标定CAN总线必须使用双绞线,双绞线靠近CAN卡处需要并联一个120欧姆左右的终端电阻以保证标定CAN通信稳定可靠。 U34控制器的标定CAN内部已经并联了一个120欧姆左右的终端电阻,因此,在标定CAN总线正确连接之后,标定CAN总线的CAN低与CAN高之间的电阻值应为60~70欧姆,此电阻值需要使用万用表测量确认,如果电阻值不在此范围内,请检查并修复线束。  推荐使用带电压电流显示功能与限流保护功能的小型可调直流电源,电源电压可调节为12V或者24V左右,电流限制值可调节为1A左右,这样即使线路存在短路故障也不会产生很大冲击电流。如果使用的是车载电瓶或者大功率直流电源的话,上图中的10A保险是必须接的,否则一旦线路存在短路故障将导致线路烧毁甚至起火爆炸。 按照以上接线(不接主继电器,99#、116#、121#管脚悬空),当点火开关未闭合时,电源电流应小于1mA(大多数电源显示0)。当点火开关闭合时,12V电源的电流大约为90mA左右(70mA-110mA),24V电源的电流大约为45mA左右(35mA-55mA)。如果点火开关闭合时12V电源的电流小于50mA或者24V电源的电流小于30mA,表明控制器供电存在异常,控制器未正常启动。如果点火开关闭合时12V电源的电流大于200mA或者24V电源的电流大于100mA,表明电源线路存在异常,可能存在短路故障。不管电流过小或者过大,都应该立即切断电源,重新检修线束并使用万用表测量确认无短路故障之后再重新上电。 ### 1.3.示例功能说明<a name="示例功能说明"></a> 本示例在[第一个可在控制器中运行的模型](./demo01.html)DEMO01_FirstModel的基础上,添加了掉电延时开关电模块和激活信号监控模块。 U34 控制器的激活信号有3:I_KL15,32:I_ACT1,33:I_ACT2,CAN5:ACT,All_Activation 等多个激活信号,这些激活信号的逻辑关系见下图。3:I_KL15,32:I_ACT1,33:I_ACT2,CAN5:ACT 四个硬件激活信号构成逻辑或的关系产生All_Activation 信号,以上5 个信号均可以通过ActSigMonitor 模块实时读取。AfterRunSwitch模块置1后,断开所有外部激活信号,控制器仍可以继续工作,直到AfterRunSwitch模块置0后,控制器才会下电。  示例模型中包含两个软件计数器,分别是20ms软件计数器与1s软件计数器,可以使用标定软件观察到这两个软件计数器的值。模型中包含一个标记模型软件版本的常量,可以使用标定软件观察到这个软件版本常量的值。 模型20ms任务中包含了掉电延时开关模块、激活信号监控和CAN发送模块。 ### 1.4.示例前置条件<a name="示例前置条件"></a> 本示例要求用户提前搭建好基于模型设计的软件开发环境,请参考本站《[电控开发环境搭建手册](./build.html)》。 本示例操作实践要求有一台RapidECU-U34控制器并且正确接线,请参考本文章节1.2《示例使用的控制器》。 本示例属于基础示例,要求用户具备Simulink/ECUCoder建模技能。如果用户还没有Simulink/ECUCoder的使用经验,建议从《[第一个可在控制器中运行的模型](./demo01.html)》开始顺序学习。 ### 1.5.示例文件下载<a name="示例文件下载"></a> 用户可以参考本文自行建模而不需要下载示例文件,用户也可以下载示例文件以获取更多参考信息,示例文件下载地址:[示例文件](./download.html)。 ## 二.示例模型建模过程<a name="示例模型建模过程"></a> 示例模型建模过程如下: 1. 新建一个文件夹,名称为DEMO26_AfterRunTask。 2. 切换MATLAB工作路径到上述新建文件夹的路径,新建一个名为DEMO26_AfterRunTask模型。 3. 点击进入Simulink的ECUCoder for S32K344模块库(或者ECUCoder for S32K311模块库), 点击RapidECU_U34子库, 选择RapidECUSetting模块,将RapidECUSetting模块拖入到新建的模型中。 4. 在模型中创建一个20ms的任务,任务中添加一个名为MyCounter_20ms的软件计数器。在模型中创建一个1s的任务,任务中添加一个名为MyCounter_1s的软件计数器。此步骤与《[第一个可在控制器中运行的模型](./demo01.html)》的建模步骤相同。为了管理模型的软件版本,在1s的任务中添加一个Constant模块,将模块的值设置为23112415(年月日小时设置法)。此步骤与《[为模型添加测量变量与标定变量](./demo02.html)》的建模步骤相同。 5. 点击RapidECU_U34模型库,点击PowerManagement子库,将ActSigMonitor模块和AfterRunSwitch模块拖入20ms任务中。AfterRunSwitch模块置1后,断开所有外部激活信号,控制器仍可以继续工作,直到AfterRunSwitch模块置0后,控制器才会下电。 6. U34控制器首次连接常电时,在没有外部激活信号的情况下,会有200ms左右的自唤醒时间(来自于CAN5收发器的上常电唤醒信号)。若此时AfterRunSwitch模块置1,当自唤醒时间结束后,控制器将进入下电后处理任务,显然此时进入下电后处理并不符合功能需求,因为没有外部激活信号请求上电的情况下自然也不需要下电。关于U34控制器的上下电流程,请参考《[控制器的电源管理](./demo21.html)》中的章节《[示例功能说明](./demo21.html#示例功能说明)》。在本示例模型中延时25个周期(500ms)再将AfterRunSwitch模块置1,即可错开控制器上常电的自唤醒时间,从而避免U34控制器首次连接常电时错误进入下电后处理任务。 7. 控制器激活时,发送CAN报文,ID0x01,数据8个字节均为1。为防止外部激活信号抖动,连续20个周期均未检测到激活信号才认为外部激活信号断开,进入下电后处理任务,CAN报文ID0x01的发送数据8个字节数据由1变为2,下电后处理任务持续10s(500个控制周期)后,AfterRunSwitch模块置0,控制器下电。关于CAN发送建模步骤请参考《[使用控制器收发CAN报文](./demo10.html)》。 建模完成的模型如下图所示:  ## 三.示例模型的使用<a name="示例模型的使用"></a> 示例模型使用过程如下: 1. 在配置好的软件开发环境中,切换MATLAB工作路径到DEMO26_AfterRunTask文件夹,打开模型DEMO26_AfterRunTask。 2. 点击“Build Model”按钮或者使用快捷键Ctrl+B编译模型。模型编译完成之后,生成DEMO26_AfterRunTask.s19文件与DEMO26_AfterRunTask.a2l文件,其中.s19文件用于刷写到控制器内部,.a2l文件用于测量标定。 3. 使用一台RapidECU-U34控制器,控制器接线请参考本文章节1.2《示例使用的控制器》。利用MeCa-UDS Program软件将DEMO26_AfterRunTask.s19文件刷写到RapidECU-U34控制器中。 4. 使用MeCa软件新建一个名为DEMO26_AfterRunTask的项目,导入数据库文件时使用DEMO26_AfterRunTask.a2l文件。项目面板中添加“多数字显示”控件,控件关联A2L文件中所有测量变量。 5. 依次点击MeCa软件工具栏中的“建立连接”与“开始同步”按钮,可以观察到模型中测量变量的值正在变化,其中变量MyCounter_1s每秒钟加一。 6. 使用PC模拟CAN节点,使用ZCANPRO等工具可以查看总线上的报文。外部信号激活状态下,控制器发送ID0x01的标准帧,数据为1,1,1,1,1,1,1,1。断开激活信号,控制器进入下电后处理任务,控制器发送ID0x01的标准帧,数据为2,2,2,2,2,2,2,2。 DEMO26_AfterRunTask模型正在U34控制器中运行的MeCa软件与ZCANPRO软件如下图所示:  激活状态下,控制器发送数据为1,1,1,1,1,1,1,1,断开激活信号后控制器进入下电后处理任务,控制器发送数据为2,2,2,2,2,2,2,2,模型运行符合设计预期。 ## 四.示例小结<a name="示例小结"></a> 示例模型DEMO26_AfterRunTask演示了添加下电后处理任务,通过学习本示例并操作实践,用户可以学习到: 1. 如何在模型中添加AfterRunSwitch模块。 2. 如何判断控制器何时进入下电状态,如何避免U34控制器首次连接常电时错误进入下电后处理任务。 3. 如何通过给AfterRunSwitch模块赋值实现延时下电并添加下电后处理任务。